皙全纯水设备对比焦化废水总氮脱除工艺改进前后的区别

【纯水设备http://www.tjxqcs.com】根据焦化废水的特点和水质特点,对原焦化废水系统进行了改造。采用内置生物填料的改良生物法,总氮去除率由58%提高到95%,外部排水总氮含量可控制在20mg /L以下,达到焦化废水的达标排放。

上海宝钢化工股份有限公司眉山分公司焦化废水装置主要处理剩余氨水、气体净化废水、焦油处理废水、沥青处理废水、苯处理废水等工艺废水[1]。该机组于2008年建成投产,运行稳定。GB 16171-2012《焦化工业污染物排放标准》新增全氮污染因子控制标准纯水设备。原有的预脱氮工艺不能稳定满足排放标准要求,需要进行技术改造才能实现废水的标准排放。

焦化废水处理现状

1.1污水处理原工艺

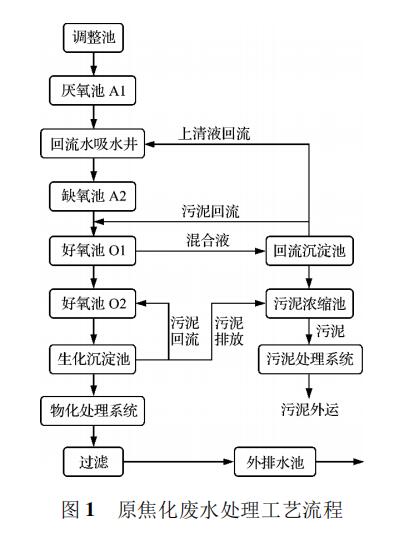

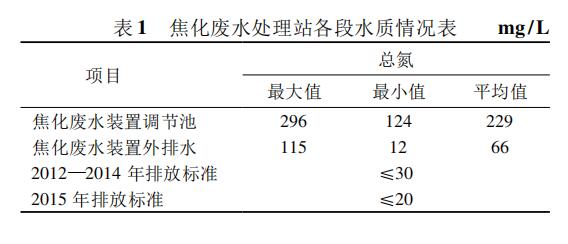

我公司焦化废水处理设备主要用于焦化、气体净化、焦油处理、粗苯处理过程中排放的含酚、氰化物、氮等废水的处理。该处理装置由调节罐、生化系统、理化系统、过滤装置和污泥处理系统组成。生化系统采用AAOO工艺(厌氧+缺氧+两段好氧),即预反硝化和反硝化工艺。废水处理过程如图1所示。

1. 2焦化废水处理厂进出水全氮的现状

焦化废水处理装置总氮不能稳定达标排放。对焦化废水处理站月报进行了分析。污水处理站在运行过程中,调节池出水总氮浓度为200 ~ 300mg/L,处理后总氮不能稳定达标排放。

厌氧污水处理站使用的厌氧池采用生物膜法。在生物膜法中,填料和水分分布的均匀性与缺氧反硝化作用有关纯水设备。我司缺氧池A2包装采用现场制作的固定支架,在池内拼装成片。在使用过程中,包装容易松脱。同时,由于填料密度高,水渠过窄,导致污泥堵塞漂浮,池面污泥堆积。污泥活性低,MLVSS /MLSS值低,降低了缺氧池中异养菌的产量,反硝化效果差,影响了出水水质。

缺氧池A2的配水方式是采用旋转式配水器,这种配水器经常发生泄漏,维修率高。缺氧池系统中水分分布不均,污泥容易沉淀,导致系统堵塞,影响系统稳定运行,导致反硝化效果下降。

2 改造方案确定

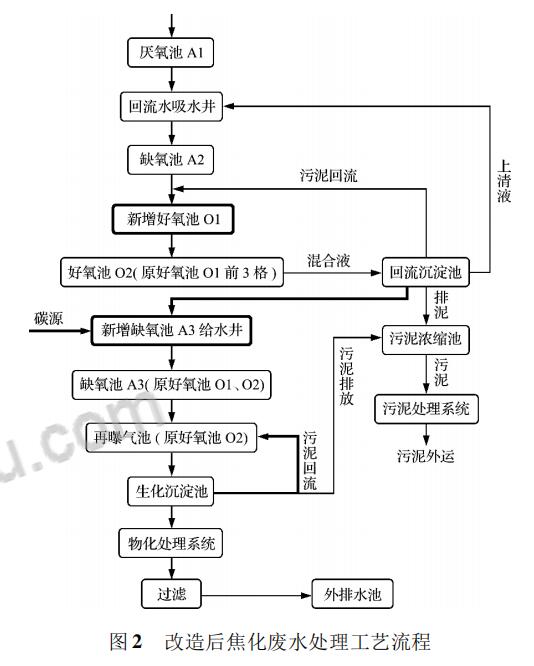

GB16171—2012《炼焦化学工业污染物排放标准》增加了总氮污染因子控制标准,焦化企业必须 进行改造,确保排水总氮达标。由于时间紧迫,为了尽快达到新标准要求,又不影响现有废水处理装置 稳定运行,对原有废水系统进行了改造,重点是对原有工艺中厌氧池、缺氧池内填料进行改造,同时在原有AAOO工艺基础上增加后置反硝化装置,并对缺氧池中的布水器进行改造,改为布水板均匀布水南通纯水设备。利用现有场地及装置优化成为AAO+AO生物接触 氧化高效脱除总氮的工艺流程[2],并验证其脱氮效 果的可靠性。经过对现场条件的调研与细致分析,形成如下方案。

(1)新增好氧池O1,与原有好氧池O1段前3 格组成新的O1。原有O1第4格和好氧池O21 格改造成新缺氧池A3,原有O2第2格改造成再曝气池。好氧池O1出水全部进入回流沉淀池,回流 沉淀池的出水一部分流至回流水吸水井进入原有废水处理流程纯水设备,另一部分进入新建的给水井中,由泵提升至缺氧池A3中。

(2)再曝气池出水自流进入现有二沉池进行泥水分离,上清液进入后续物化处理系统,污泥部分回流至再曝气槽,部分输送至污泥脱水系统进行脱水处理。

(3)为了解决原有厌氧池A1与缺氧池A2中存在的问题,经过细致分析,借鉴公司总部缺氧池的设计方式将填料及布水方式进行改进,采用组合式填料,微孔布水板布水方式。

改造后的工艺流程见图2(图中粗线部分代表改造或新增设施)。

3 后置反硝化段装置调试及运行

2013年10月完成设备改造,2013年11月到2014年1月完成1阶段调试,2014年2月到2014年4月完成第2阶段稳定运行。

为了确保改造后的后置反硝化段调试不影响原有废水处理装置运行,同时缩短调试时间,制定了调试方案。系统调试的重点是后置反硝化段的调试、反硝化菌的驯化和培养。开工阶段通过控制进水水 质、水量,采用间歇进水、循环的方式进行培养、驯 化。首先采用低负荷运行,然后逐渐增加进水量纯水设备,使反硝化菌稳步适应新的环境,促进反硝化菌生长、繁殖。

3.1 药剂种类及数量

后置反硝化段调试过程中主要使用药剂包括反硝化菌、碳源(乙酸钠),具体投加比例及数量见表2。

3.2 后置反硝化缺氧段调试与运行

后置反硝化缺氧池污泥生物膜、挂膜的培养及驯化采用间歇进水,在污泥驯化和培养过程中,将池内废水pH控制在7~9、DO<0.5mg/L,并根据池内水质情况适当加入营养源(碳源)。驯化、培养具 体步骤如下。

(1)将1系缺氧池A2(或2系缺氧池A2)上清液利用潜水泵抽入2系缺氧池A3,待缺氧池A3的填料浸没后停止进水,开旁通管直接进入好氧池O2。

(2)运转缺氧池A3排泥泵实行内循环,进行 挂膜,如必要可将回流沉淀池上清液或污泥排入缺氧池A3。

(3)向缺氧池A3注入碳源20%乙酸钠溶液按4250mg/L(100%乙酸钠溶液按850mg/L)投加,系统保有水量1600m3,因此应向缺氧池A3中一次性连续投加乙酸钠溶液6.8t。

(4)向缺氧池A3注入菌种,每次向菌种溶解 槽注入0.5m3工业水和50kg菌种,运转搅拌机4h 后停止运转,利用潜水泵抽入缺氧池A3。接种完毕后,按投加量2.952kg/d(处理水量100m3/h)进行 正常加药。

(5)菌种投加第2天即向缺氧池A3进水,进 水量控制在5~10t/h,其余水量通过旁通管直接进 入好氧池O2。

(6)运转乙酸钠泵,向缺氧池A3注入乙酸钠,初期浓度控制在4250mg/L。驯化初期乙酸钠溶液确保过量,保证后置反硝化反应充分进行,尽快实现总氮达标,但同时也要关注二沉池出水COD和外排水COD指标,保证在驯化期间南通纯水设备,外排水不超标,然后逐渐摸索乙酸钠加药的最佳点。采样分析后,视分析数据再调整乙酸钠注入浓度。

(7)观察A3池面气泡逸出情况以及挂膜情况,有氮气气泡逸出时,提高进水量。

(8)待缺氧池A3出口上清液的总氮达标后,将流量逐步提高至100m3/h,并相应调整药剂量。

(9)将反硝化菌和碳源(乙酸钠)投加到A3给水井纯水设备,A3给水井出水送至缺氧池A3,该装置重点关 注项目及控制标准见表3。

4 后置反硝化好氧段O2调试与运行

4.1 原水总氮数据分析

2013年11月~2014年1月为装置调试阶段,对装置进行调试及每周跟踪监测,原水总氮数据基本稳定在300mg/L以下,少量数据由于原水波动超过 300mg/L,略高于前期调研数据。

4.2 排水总氮数据分析

在后置反硝化污泥驯化及调试开始的2个月,数据基本没有明显变化。 2014年1月后置反硝化段区域运行稳定,从2014年1月7日开始废水装置外排水总氮指标逐步下降,1月底完成全部调试,达到总氮30mg/L的控制要求。

5 后置反硝化稳定运行数据分析

2014年2~4月在前3个月调试的基础上,进一步优化药剂及过程控制参数,控制总氮达到 20mg/L。

5.1 原水总氮数据分析

从2014年2月开始装置已经运行稳定,跟踪2014年2~4月的原水总氮数据,原水总氮基本稳定在350mg/L以下,少量数据由于原水波动超过 350mg/L,整体数据略高于前期调研数据。

5.2 排水总氮数据分析

2014年2月开始废水装置调试全部完成,排水监测数据已全部达到GB16171—2012《炼焦化学工业污染物排放标准》中总氮20mg/L的控制标准。

6 总氮脱除效果及成本核算

6.1 脱除效果数据

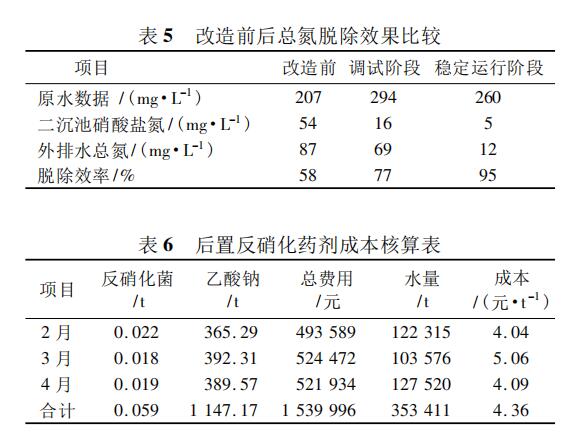

为了确定后置反硝化改造前后废水总氮的脱除效果,分别取2013年2~4月(改造前)、2013年11月~2014年1月(调试期)2014年2~4月(稳定运行期)各3个月的总氮监测数据进行对比分析,发现原水控制在200~300mg/L范围内时纯水设备,改造前、调试期及稳定运行期二沉池硝酸盐氮及排水总氮逐步降低南通纯水设备,总氮脱除效率逐步提高实验室纯水设备,改造前后总氮脱除 效率由原来的58%提高到95%,并且排水中的总氮能够稳定控制在20mg/L以下,具体数据见表5。

6.2 成本核算

由于后置反硝化装置设计为自流式,主要的运行成本为药剂成本,增加的药剂主要是反硝化菌和乙酸钠,稳定运行期药剂消耗成本为4.36元/(t·水),后置反硝化装置药剂成本为废水全流程处理工艺药剂 成本的1/3,详细成本核算见表6。

7 结论

(1)通过对原有废水系统厌氧池、前置反硝化缺氧池填料优化改型实验室纯水设备,同时增加后置反硝化装置,可以将总氮脱除效率由原来的58%提高到95%以上,焦化排水总氮达到20mg/L的国标要求。

(2)通过后置反硝化运行成本核算,后置反硝化段药剂成本约为4.36元/(t·水)。公司可根据客户要求制作各种流量的纯水设备,超纯水设备及软水处理设备。 实验室水处理设备,南通纯水设备。

- 上一篇:水处理设备知识:淀粉废水特点及主要处理工艺 2019/7/12

- 下一篇:关于污水沉砂池知识点汇总及设计参数总结 2019/7/11